2012-11-19 16:07:00

来源:

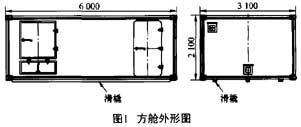

随着电子计算机的迅猛发展,有限元分析技术在军用方舱的设计,尤其是在非标、异型、扩展等方舱的结构稳定性分析方面得到了广泛的应用,取得了显著的成效。某大型军用方舱(以下简称方舱)属非标方舱,长×宽×高为6000 mm×3100 mm×2100 mm(军用标准方舱宽度的最大值为2438 mm),方舱内无隔墙,方舱自重不允许超标,这就为方舱的强度和刚度设计增加了难度。为了保证该方舱能够在各种使用条件下,具有足够的强度和刚度满足使用要求,在方舱的结构设计完成后,必须对其进行应力分析。本文的有限元计算是在大型通用分析软件IDEAS在SGI工作站上完成的。

2. 方舱的结构设计及载荷要求

2.1 方舱的结构设计

根据方舱的自重要求,结合工厂成熟的生产工艺装备特点,方舱仍采用大板式结构,整个舱体主要由六块夹层复合板、滑橇、铸钢角件和内、外角型件组装而成。复合板为夹筋夹层结构,外蒙皮为硬铝合金板2A12-T4,内蒙皮为冷轧钢板Q235A,内、外蒙皮之间为硬质聚氨酯泡沫塑料。方舱外形见图1。

为了保证该方舱有足够的强度和刚度,在结构设计中主要采取以下措施:

a.在每块夹层板内增加圈梁。圈梁采用抗扭性好的方形管材料,并与板内的加强筋可靠地连接在一起,形成骨架式夹层板。

b.底板的骨架材料采用优质碳素结构钢,以增加其抗弯性和承载性。

c.加大滑橇断面尺寸,并在滑橇内部沿长度方向增加V型加强筋,以增加滑橇的抗弯性能。

d.加大底板和侧板的聚氨酯发泡密度,在重量增加相对不多的情况下,能有效提高夹层板的机械性能。

2.2 方舱的载荷要求

a.方舱应能够承受5000 kg的载荷。

b.方舱承载后,应满足空中吊运的要求。

c.方舱承载后,应能够承受3根直径为50 mm的滚杠上的支撑和移动。考虑到实际中,3根滚杠有可能不会同时受力,为了安全,下面按2根滚杠进行计算分析。

3. 方舱的有限元分析

根据方舱的载荷要求,需要按三种工况进行有限元分析:即平台支撑工况、整体起吊工况和整体滚杠工况。有限元分析的流程为:选取单元、建立模型、定义约束条件、求解设置、求解运算、输出结果和分析汇总。

3.1 有限元模型的建立

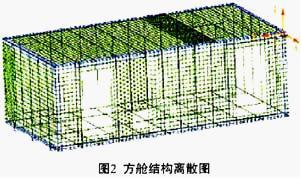

根据方舱工程设计图的尺寸和结构形式,可对部分结构进行适当简化,将上边的电源门与下边的开关门合并,视为一扇大门,对其它尺寸较小的孔口的影响忽略不计。根据方舱的结构特点,结构离散采用了梁单元和板单元,夹层板中的门框按梁单元考虑,其中梁单元8种,板单元1种,经过等刚度变换,将复合夹层板等效为15 mm厚的铝板,通过网络划分,共划分了7963个节点和13498个单元,其中梁单元11020个,板单元2478个。结构离散图见图2。

3.2 约束条件的建立

a.平台支撑工况:平台的四个角限制方舱在X、Y、Z方向上的平移。载荷均布在舱内地板上。

b.整体起吊工况:方舱顶部的四角为起吊位置,其中一角限制方舱在X、Y、Z方向上的平移,另外三个角只限制方舱在Z方向上的平移。载荷均布在舱内地板上。

c.整体滚杠工况:方舱底部的3根滑橇与2根滚杠有6个点接触,这6个点限制方舱在X、Y、Z方向上的平移。载荷均布在舱内地板上。

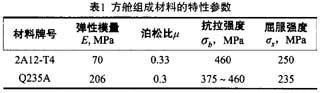

3.3 方舱组成材料的特性参数

方舱的外蒙皮材料为硬铝合金板2A12-T4,内蒙皮、滑橇材料为冷轧钢板Q235A,由于采取了等刚度变换,内、外蒙皮之间的硬质聚氨酯泡沫塑料不予考虑。材料的特性参数见表1。

3.4 计算结果及分析

a.平台支撑工况:其应力图见图3,变形云图见图4。由图3看出,当舱内地板上均布5000 kg载荷时,其最大应力出现在底板的滑橇上,最大应力值为53.1 MPa,小于材料的屈服强度,在材料的弹性变形范围之内。由图4看出,其最大位移发生在底板上,最大位移量为0.399 mm,变形量很小。

b.整体起吊工况:方舱的整体吊运,是为了便于方舱的装车运输。在起吊过程中,方舱的受力状图5整体起吊工况应力图况和变形程度将直接影响到方舱的使用要求。起吊工况的应力图见图5,变形云图见图6。由图5、图6可知,配载后的起吊,其最大应力值为177 MPa,发生在底板的滑橇上,在材料的弹性变形范围之内;而其最大位移为20.5 mm,发生在底板的中心部位,文献[3]中对纵向刚度的要求是纵向挠曲不大于25 mm,因此,该工况最大位移满足电子行业军用标准。

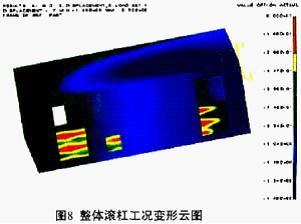

c.整体滚杠工况:其应力图见图7,变形云图见图8。由图7看到,在滚杠过程中,底板的滑橇上产生的应力最大,为225 MPa,虽然也在材料的弹性变形范围之内,但已接近材料的屈服强度,显然是由于滑橇与滚杠接触点处的压强增大所至。由图8看到,在滚杠过程中,最大位移量为1.49 mm,发生在底板上,变形量较小。

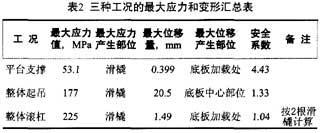

为了便于比较,将三种工况下的最大应力和变形进行汇总,得表2。

a.由以上计算分析可知,在三种工况下,位移最大的工况是方舱的起吊工况,最大位移量为20.5 mm,符合相关标准,其余两种工况的位移量都很小;应力最大的工况是方舱的滚杠工况,最大应力值为225 MPa,在材料的弹性变形范围之内,其余两种工况的应力都较小。因此,方舱的结构设计能够满足方舱的强度和刚度的要求。

b.从表2可以看到,起吊工况、滚杠工况的安全系数偏低,这里未考虑方舱内、外角形件和铸钢角件的加强作用,而且滚杠工况是按2根滚杠计算分析的。

c.该方舱的试验结果表明,其各项性能指标均达到了设计标准,完全符合使用要求,说明本文的有限元分析的结果合理、可信,同时也可为今后同类产品的研制设计提供一定的参考。